Kumlama Boyama

Kumlama ve Boyamada Dikkat Edilecek Hususlar

Seçilecek Boya Sisteminin Asgaride Geçmesi Gereken Test Metodu ve Sonucunun Belirlenmesi

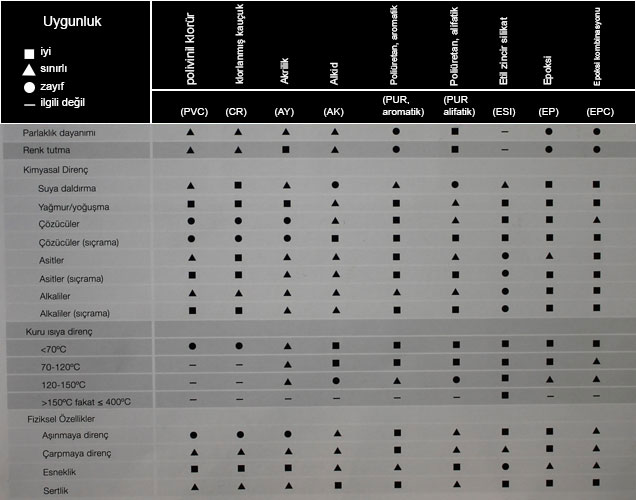

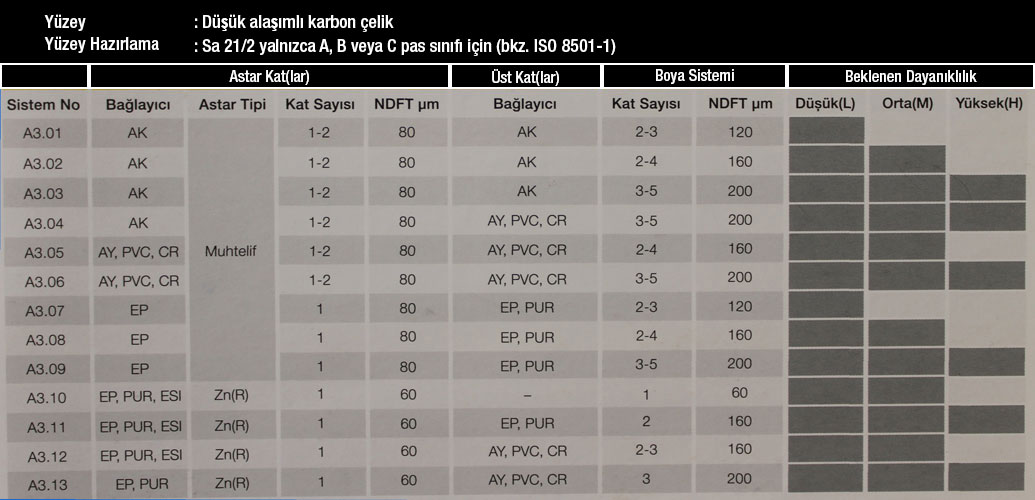

ISO 12944-2 ve ISO 12944-5 standartlarından hareketle seçilen boya sistemlerine , dayanıklılık aralıklarına göre uygulanacak testler ve bu testlerin sağlanması gereken sonuçlar ISO 12944-6 bölümünde yer almaktadır.

Tank ve Boru Kaplamalarında Boya Sistemini Belirlerken Kullanılan Standartlar

Tank ve boru hatlarının korunmasında taşınan ve/veya depolanan ürünün metal yüzeyi ile etkileşimi ve bu yapıların bulunduğu ortam farklılıkları dikkate alınmaktadır. Tank ve boru hatlarının temel korunma nedenleri;

- Yaşam çevrim maliyetlini düşürmek

- Katotik korumaya destek vermek

- Taşınan ve/veya depolanan malzemenin temel yüzey ile olumsuz etkileşimini engellemek ve ürünün kalitesini korumak

- Korozyonon sebep olabileceği yapısal yıpranmalar nedeni ile insan hayatının ve çevrenin zarar görmesini engellemek

- Korozif etkiler ve darbelere karşı dış yüzey dayanımını sağlamak

- Stok alanlarında ve/veya sahada ortam ile metal yüzeyin temasını kesmek olarak belirtilebilir.

Tank Kaplamaları

Stoklanan ürünün korozif özellikleri ve sıcaklık dereceleri koruyucu kaplamanın seçiminde önemli rol oynamaktadır.Örneğin; ML PRF 4566 standartı yakıtların taşınmasında depolanmasında kullanılan çelik tankların iç yüzeylerinin iki komponenti epoksi kaplama sistemi ile korunmasına ilşkin kriterleri belirlemektedir.Bu amaçla kaplamanın yakıt dayanımını tespiti için aşağıdaki özellikler tespit edilmektedir:

- -Darbe dayanımın

- -Yumuşama noktası

- -Kararma direnci

- -Yapışma derecesi

- -Kabarcıklanma derecesi

Boru Kaplamaları

Kıyıda ve kıyıdan uzaktaki (offshore) boru hatlarında kullanılan çelik borular ve bağlantı parçalarının haricen likit epoksi ile korunması EN 10289’ tarif edilmekte, AWWA C210 standardı ise boru hatlarınıniç ve dış yüzeylerinin likit epoksi sistemleri ile kaplanmasını belirlemektedir.Bu amaçla kaplanmış borular,

- Kaplamada noktasal boşluk olmaması (Holiday testi)

- Kaplamanın metal yüzeyine iyi yapışması(Pull-off testi) ve tek katta optimum film kalınlığını (minimum 400 ?m önerilir) oluşturması yönleri ile teste tabi tutulurlar.

- De-iyonoze su

- Sülfirik asit

- Sodyum hidroksit dayanım testlleri ile belirlenir.

- -Tuzlu su sisi performans testi

- -Daldırma performans testi

- -Soyulma direnci

- -Bükme direnci

- -Yapışma direnci

- -Boya filmi sertlik derecesi

- -Kabarcıklanma testi

- -Aşınma dayanımı

- Sudaki koku, tat ve görünüm değişimi

- Mikroorganizma gelişimi

- Halk sağlığını ilgilendirebilecek madde sızdırması

- Ağır metal salınımı

Boya Sistemini Belirlerken Maliyet Unsuruı

ISO 12944 Standardı uygun boya sisteminin seçiminde dikkat edilmesi gereken teknik konuları açıklarken maliyet unsuruna değinmez.Ancak sistemin seçimi yapılırken ürünün maliyeti önemli bir etkendir. Bu önemli etkenin değerlendirmesini sadece birim fiyata veya boyanabilen alana bakarak yapmak yeterli değildir ve bu değerlendirme gerçek maliyeti göstermez .Gerçek maliyet boya sisteminin ömrü boyunca ödenen ürün maliyetleri toplamıdır. İşin durumuna göre değişiklikler olsa da boyama işinde;

- Boyama maliyeti %20-40

- Yüzey hazırlama maliyeti %30-60

- Uygulama maliyeti %10-25

- Genel gider %5-10

- Boyanacak yüzeylere ulaşma (iskele ,vinç ,köprü kurulumu)

- Nakliye (boya ve uygulama donanımını sahaya nakliyesi ve iş bitiminde tekrar geri getirilmesi

- Yasal izinler (trafik akışında değişiklik ,ulusal veya yerel yönetim kurumlarından alınacak izinler vb.)

- Kalite kontrol maliyetleri (sahada yapılan ve bağımsız laboratuvarlara yaptırılan kontroller)

- Duruş maliyetleri (boyama anında bitiş/ yakın üretim alanlarında faaliyet durdurulabilir)

- Çevre , iş sağlığı ve güvenliği konularının . bilincinin getirdiği maliyetler (atık bertaraf etme , kişisel koruyucu temin etme vb.) doğrudan ve dolaylı giderlerin var olup olmadığı araştırılmalı , var olan tüm giderler toplam boya maliyetine dahil edilmelidir.

YÜZEY HAZIRLAMA

Çelik yüzeylerin boyanmadan önceki temizlik durumunu, uygulanan boyanın koruyucu kaplama olarak performansını önemli ölçüde etkiler.Yüzeyde pas.hadde pullu,tuz,toz,gres ve yağ gibi kirliliklerin bulunması , ayrıca yüzey profili koruyucu kaplama performansını etkiyen başlıca faktörler olarak bilinir. Çelik yüzeylerin boyanma işlemi öncesi hazırlanmasına ilişkin bazı standartlar bulunmaktadır. ISO tarafından yayınlanan,

- Yeni çelik yüzeylerin hazırlanmasında , ISO 8501-1 *Kaplanmış alt çelik yüzeylerin ve önceki kaplamanın kısmen kaldırılmasından sonraki pas ve hazırlama dereceleri’’

- Eski boyalı yüzeylerin hazırlanmasında ,I SO 8501-2’’Kaplanmış çelik alt yüzeylrin önceki kaplamanın kısmen kaldırılmasından sonra yüzeylerin hazırlanma dereceleri’’ standartları kullanılabilir.

- Aşındırıcı püskürterek temizleme

- Mekanik temizleme-el veya motor tahrikli araçlar ile yüzey hazırlama

- Alev ile yakma

UYGULAMA

Boya uygulaması sırasında ortam sıcaklığı , bağıl nem ,metal yüzey sıcaklığı gibi değişkenler boyadan beklenen performansı direkt olarak etkiler. Bu değişkenlerin yanı sıra boyanın uygulanmasına dair karışım oranı ,karışım ömrü ,karışımın hazırlanması ,kullanılacak ekipman gibi boyaya özel üretici tarifleri de çok önemlidi r.Boyanın uygulanmasına elverişli ortam koşullarına ait tanımların ,uygulamaya dair üretici tariflerinin tamamı ürün teknik bültenleri ile kullanıcılara sunulur. Bu nedenle boya uygulanması ürün teknik bültenleri göz önünde bulundurularak yapılmalıdır.

SAHA TESTLERİ

Boya uygulamalarında başarısızlığa yol açan nedenler analiz edildiğinde,büyük bölümünün uygulama hatalarından kaynaklandığı görülmektedir. Uygulamada uzmanlık gerektiren yeni boya sistemlerinin varlığı da uygulama kaynaklı hataların artışını beraberinde getirmiştir. NACA ,SSPC, FROSIO gibi bağımsız kuruluşlar, boya uygulayıcı ve denetçileri için eğitim programları geliştirmiş ve uygulama sırasında sahada yapılması gereken test ve kontrolleri belirlemiştir. Saha testleri yapılrken birçoğu uluslararası standartlarla belirlenmiş yöntemler uygulanır ve ölçümler sırasında farklı tipte cihazlar kullanılır. Aşağıda saha denetimleri sırasında uygulanan testlerden bazılarına ait bir tablo yer almaktadır;

BOYA TÜKETİM MİKTARININ HESAPLANMASI

ISO 12944 standartlarına göre seçilen boya sistemin öngörülen performansını sağlamasını sağlamasının yanı sıra maliyet unsuru da önemlidir.Bu nedenle kullanıcılar boyanacak alanlar için boyanacak boya miktarını bilmek isterler. Tüketilecek boya miktarının hesabı ,kullanılacak boyanın hacimsel katı ve yoğunluk derecelerinden faydalanılarak yapılır.Hesaplama,ürünün teknik bülteni ya da ürün onay raporunda yer alan bu bilgiler aşağıda belirtilen yöntem ile yapılır.

- Yaş Film Kalınlığı (um) :WFT(Wet film thickness)

- Kuru Film Kalınlığı : DFT(Dry film thickness)

- Teorik Tüketim Miktarı:TC(Theoretical consumption)

- Pratik Tüketim Miktarı(gr/m²,lt/m²):PC(Practial consumption)

- Hacimsel Katı Madde Yüzdesi(%):VS(Volume solid)

- Kayıp Yüzdesi(%):L(Lost)

- Yoğunluk(gr/m²):d(Density) WFT=DFT/VS*100 Boya uygulamalarında kayıp yüzdesini

- boyanan ekipmanın şekli

- uygulama yöntemi

- uygulama ekipmanı

- saha şartları (açık veya kapalı alanda uygulama,rüzgar vb),

- ıygulamayı yapan personelin çalışma hassasiyeti

TANIMLAR

Alevlenme Noktası: Yanıcı bir ürünün havadaki buharlarının alevlenebileceği en düşük sıcaklık Ani Paslanma: Yüzey hazırlığından hemen sonar ,hazırlanmış çelik yüzey üzerinde oluşan ince hafif pas Asit Muamelesi(Etching): Boya uygulanacak metal yüzeylerin yüzey pasını gidermek ve boya yapışımını artırmak amacıyla asitle muamele edilmesi. Aşındırıcı Raspa: Hazırlanacak yüzeye yüksek hızla(başıçlı hava veya türbin yardımıyla)aşındırıcı madde çarptırılarak temizleme işlemi, Atölye Ön İmalat Astarı(Shop Primer): Aşındırıcı raspa ile temizlenmiş çelik yüzeylerin fabrikasyon esnasında korunması ve kaynak kaynak yapılabilir durumda kalmasını sağlayan çabuk kuruyabilir boyalar. Bağıl Nem: Havanın su buharına yüzde olarak doygunluk oranı Beyaz Pas(Çinko tuzu,Çinko korozyonu): Çinko kaplı yüzeylerde beyazdan koyu griye kadar değişen renklerden korozyonürünleri. Boya: Uygulandığı yüzeyde film oluşturarak yüzeyi çeşitli etkenlere karşı koruyan ve dekoratif görüntü veren yüzey kaplayıcı Çiylenme Noktası: Ortam sıcaklığına ve bağıl nemine bağlı olarak ortamın sahip olduğu su buharının,katı yüzeyde yoğoşmaya başladığı sıcaklık. Tek Bileşenli Boya: yüzeyde film oluşturmak için uygulama sırasında ikincil bir kimyasal ilavesine ihtiyaç duyulmayan boyalar. Empregnasyon: Çok düşükv iskoziteli bir sıvının,katı bir yüzeyin içine/derinliklerine işlemesi,girmesidir. Empregnasyon Astarı: Beton yüzeydeki boşlukların doldurulması ve yüzeyin düzleştirilmesi için kullanılan vernik. Epoksi Mortar: Ku mile harç kıvamına getirilmiş ve kalın kat uygulanabilen epoksi yer kaplaması. Eposi Self Leveling: Yüzede kendiliğinden yayılan epoksi yer kaplaması. Ex-proof: Yaygın emniyetli,kıvılcım çıkartmaz. Flass-off: Boyaların fıranlanma öncesi ön-bekleme süresi. Hacimsek Katı Madde(%): Boya içinde oçucu olayan kısmın hacimce yüzdesi. Hadde Pulu: Çeliğe ısı muamelesi veya sıcaklık haddeleri esnasında yüzeyde oluşan yoğun oksit tabakası. İki Bileşenli Boya: İki farklı bileşenden (boya sertleştirici))meydan gelen ve uygulamadan once belirli oranlardakarıştırılıp,kimyasal birleşme sonucu yüzeyde film oluşturan boya. İnceltici(Tiner): Boyanın viskozitesini azltarakuygulamayı kolaylaştıran uçucu malzeme. İnceltme Oranı: Ürünlerin teknik bültenlerinde yer alan uygulama vizkotelerine getirebilmeleri için boyaya ilave edilmesi gereken tiner miktarının boya miktarına ağırlıkça oranı. Karışım Oranı: Karışım yapılacak boyanın(A komponent) ve sertleştiricinin (B component)kullanım miktarının ağırlıkça veya hacimce birbirine oranı. Karışım Ömrü: İki bileşenli boyaların karıştırıldıktan sonar kullanılabileceği en uzun sure. Kat Üstü Yeni Kat Uygulama Süresi: Boya uygulanmış yüzeye bir problemlekarşılaşmaksızın diğer bir katın atılabileceği sure. Kuru Film Kalınlığı(KFK): Boyanin kumasını tamaladıktan sonra yüzeyde ölçülen kalınlık. Kür Zamanı: Boyanın uygulanmasından sonra,kaplamanın kimyasal veya fiziksel olarak performansını tam anlamı ile gösterdiğizamanı. Laminasyon Aplikasyonu: Özellikle tank tabanlarında cam elyafların epoksi ile yapıştırılması ile dayanıklığının arttırılması işlemi. Maksimum Yaş Film Kalınlığı: Tek kata problemsiz atılabilecek maksimum boya kalınlığı Mastik: Kalın kat uygulanabilen esnek boya Metalizasyon: Metal veya plastiik bir yüzeyin ısı ile veya elektrostatik olarakbaşka bir metal ile kaplanması işlemi. Parlaklık Derecesi: Ürün teknik bültenlerinde belirlenmiş olan parlaklık derecelerinin aletsel ölçüm karşılıkları aşağıdaki gibidir: Parlaklık Dereceleri Pas: Görünün krozyon ürünleri.Malzeme demi rise korozyon ürünleri esas olarak hidratize demir oksitlerdir. Raf Ömrü: Orjinal sızdırmaz ambalajları içinde normal depolama şartları altında muhazafa edilen kaplama malzemesinin özelliklerini kaybetmeden saklandığı sure.’’Normal depolamaşartları * ifadesi,+3 °C ve 30 °C arasında depolama olarak anlaşılır. Retarder: Boyanın kurumasını yavaşlatarakyüzey kusurlarını engelleyen katkı malzemesi, gerksinim duyulduğunda %1-10 kadar boya eklendiğinde boyanın kurumasını yavaşlatarak yayılmasını iyileştiren, fırça-rulo uygulamasını kolaylaştıran tinerlere verilen ad. Sealer: Beton boya iki kat boyası. Sertleştirici: İki bileşenli boyalarda boya filmin oluşması için kullanılan bileşenlerden biri. Sertleştirici Sızması(Exadiation): Epoksi boyalarda sertleştiricinin düşük sıcaklık ve/veya yüksek nem sebebiyle yüzeyden ayrışması. Solvent Hapsolması(Solvent Popping): Uygulama sonrasında boya yüzeyinde görülen solvent hapsolmasından kaynaklı kabarcıklanma. Teorik Yayılma(m² /kg ya da m² /lt): Belirli bir kalınlıkta, boya kaybı olmadığı takdirde 1 kg veya 1 litre boya ile boyanabilecek yüzey alanı. Vizkozite: Sıvıların akmaya karşı gösterdiği direnç. VOC(Uçucu Organik Madde): 1 litre boya içinde bulunan uçucu organic bileşiklerin ağırlığı. Yaş Film Kalınlığı: Boya uygulandıktan hemen sonra ölçülen kalınlık.